Por que os fornos de descarbonização contínua estão substituindo os removedores de tinta químicos?

Oct 18, 2022

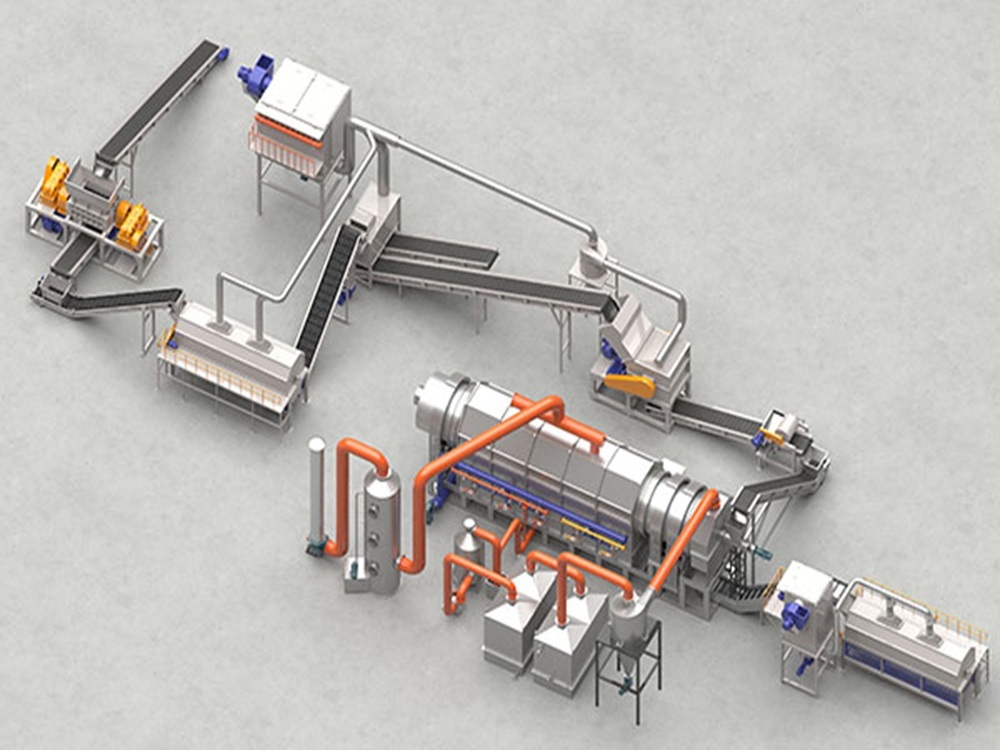

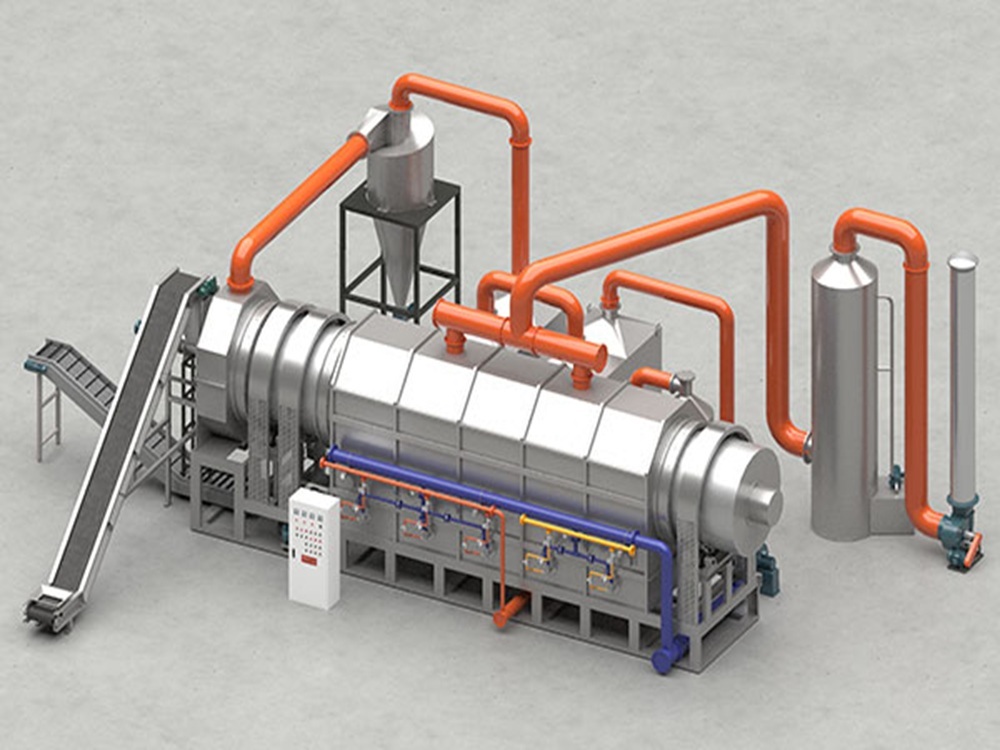

Na reciclagem e recuperação de metais, a remoção de tintas e revestimentos das superfícies é uma etapa crucial. Durante décadas, os removedores químicos foram a solução padrão. Hoje, no entanto, os fornos de desrevestimento contínuo estão se tornando rapidamente a opção preferida, oferecendo uma combinação superior de eficiência, segurança e sustentabilidade. Então, o que torna essa tecnologia tão superior? Aqui está uma análise direta de suas principais vantagens em relação aos métodos químicos tradicionais. 1. Eficiência incomparável e operação contínua Imagine uma linha de montagem para limpeza de metal. Essencialmente, é isso que uma... forno de desrevestimento contínuo É diferente dos processos em lote, pois opera sem interrupção, alimentando peças metálicas através de diferentes zonas para aquecimento, processamento e resfriamento. Esse fluxo de trabalho contínuo se traduz em uma produtividade muito maior. Independentemente de as peças terem camadas de tinta finas ou espessas, os parâmetros do forno — como temperatura e velocidade de processamento — podem ser facilmente ajustados para obter uma remoção perfeita e limpa. Essa flexibilidade o torna ideal para o manuseio eficiente de uma ampla variedade de peças metálicas, economizando tempo e mão de obra consideráveis. 2. Uma vitória clara para a segurança e o meio ambiente Essa é talvez a vantagem mais significativa. Removedores químicos de tinta frequentemente contêm substâncias tóxicas e agressivas que representam riscos à saúde dos trabalhadores e ao meio ambiente. O manuseio seguro exige medidas de proteção rigorosas, e o descarte dos produtos químicos usados gera resíduos perigosos. O forno de decapagem elimina completamente esse problema. Ele utiliza altas temperaturas em um ambiente controlado e livre de oxigênio para decompor a tinta em gás e uma pequena quantidade de resíduo sólido. É um processo puramente físico — não são necessários produtos químicos tóxicos. Isso significa que não há vapores perigosos para os trabalhadores, nenhum risco de derramamento de produtos químicos e nenhuma água residual tóxica para tratar. É uma solução muito mais limpa e segura para todos. 3. Operação simples e fácil manutenção O gerenciamento de removedores químicos é complexo. Requer monitoramento cuidadoso, armazenamento e procedimentos de manuseio para evitar acidentes. Em contrapartida, os fornos de desrevestimento contínuo são projetados para simplicidade. As unidades modernas são equipadas com sistemas de controle automatizados que gerenciam todo o processo — temperatura, velocidade da esteira e atmosfera são controladas com precisão a partir de um painel. Essa automação reduz o potencial de erro humano e minimiza a necessidade de intervenção de operadores especializados. A manutenção também é simples, geralmente envolvendo inspeções regulares e serviços básicos para garantir um desempenho confiável a longo prazo. 4. Suporta praticamente qualquer peça de metal A versatilidade é um dos seus principais pontos fortes. Esses fornos podem ser adaptados para processar peças metálicas de diversos formatos e tamanhos, desde pequenos componentes até grandes peças estruturais. Ajustando com precisão as configurações do equipamento, diferentes materiais e tipos de revestimento podem ser tratados com eficiência. Essa ampla adaptabilidade torna a tecnologia útil em diversos setores, incluindo a indústria automotiva, aeroespacial, reciclagem de metais e metalurgia em geral. 5. Eficiente em termos energéticos e economicamente vantajoso Embora o aquecimento de um forno exija energia, os projetos modernos de aquecimento contínuo são construídos para serem eficientes. Sistemas avançados de isolamento e recuperação de calor capturam e reutilizam o calor dentro do forno, reduzindo significativamente o consumo de energia. Além disso, os gases combustíveis produzidos durante o processo de remoção da tinta podem ser capturados e utilizados como combustível para o sistema, criando um ciclo de economia de energia. Com o tempo, essas eficiências levam a custos operacionais mais baixos em comparação com a despesa recorrente de compra e descarte de removedores químicos. A mudança de removedores de tinta químicos para fornos de desrevestimento contínuo Representam um grande avanço para a indústria. Com sua eficiência superior, perfil de segurança aprimorado, benefícios ambientais e simplicidade operacional, esses fornos não são apenas uma alternativa — são uma clara evolução. Eles se alinham perfeitamente aos objetivos da manufatura moderna e sustentável, ajudando as empresas a trabalharem de forma mais inteligente, segura e ecológica.

LEIA MAIS